2021年9月24日,中科院天津工业生物技术研究所与中科院大连化学物理研究所等团队在Science 上联合发表了题为“Cell-free chemoenzymatic starch synthesis from carbon dioxide”的研究论文。该研究成功创制了一条利用二氧化碳和电能合成淀粉的人工路线——ASAP路线,在实验室首次实现了从二氧化碳到淀粉的从头全合成,也使淀粉生产从传统农业种植模式向工业车间生产模式转变成为可能。

淀粉是食品和动物饲料的主要热量成分,也是重要的工业原料。绿色植物中淀粉的合成涉及大约60个步骤和复杂的调节,并受限于低效的光合作用。合成生物学的进步使设计、构建更高效的CO2固定和化学生产系统成为可能。在光合作用的核心原理的启发下,非凡的化学催化剂已被开发出来,能有效利用太阳能和水中的电子或氢,将二氧化碳还原为简单的化学物质。在这项研究中,作者使用化学催化剂将CO2还原成一碳化合物(C1),作为无细胞淀粉合成中化学酶途径的输入。

为构建淀粉合成途径,作者首先以甲酸和甲醇作为候选中间体,连接可能的化学催化剂和酶。利用甲醇酶formolase (fls)设计和构建了候选中间体的淀粉合成途径的酶的部分。基于来自MetaCyc数据库(22个)和ATLAS数据库(23个)的6568个主要反应,以及15个甲酸和8个甲醇利用反应的两组组合,作者使用组合算法和简洁的通量平衡分析(comb-FBA)和Python中的COBRApy工具箱,拟定了从甲酸或甲醇中提取淀粉的两条简明路径。原则上,以CO2为原料,以甲酸或甲醇为C1中间体,仅通过9个核心反应即可合成淀粉。

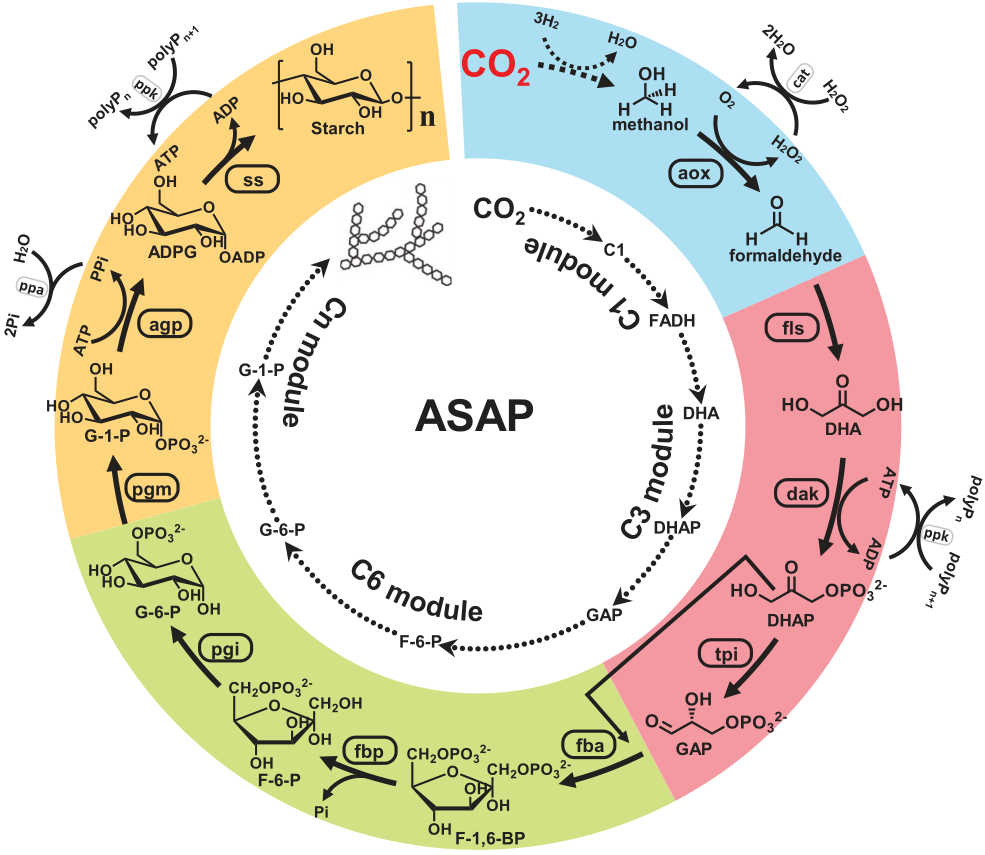

图1 人工淀粉合成代谢途径的设计和模块化组装

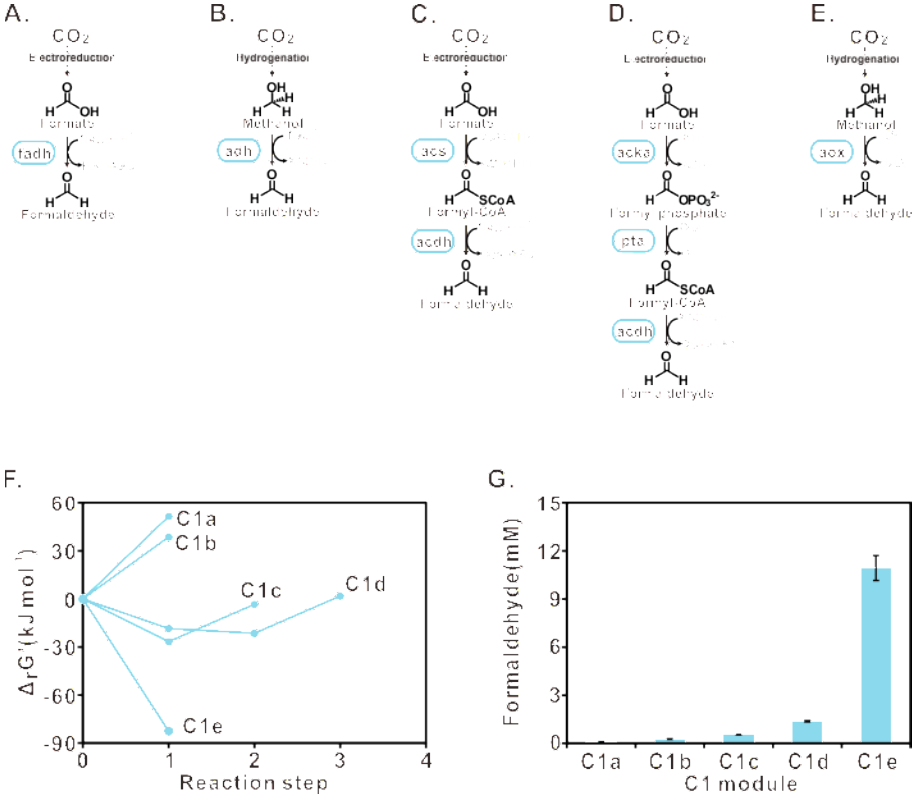

与自然途径相比,计算设计的途径经常受到不同酶之间不适配的阻碍。为克服这些问题,作者采取了模块化装配和替代的策略。两个淀粉合成途径被分为C1模块(合成甲醛)、C3模块(合成D-甘油醛3-磷酸)、C6模块(合成D-葡萄糖-6-磷酸)和Cn模块(合成淀粉)。根据数据库中已知的酶,初步构建了5个模块(C1a/C1b, C3a, C6a, Cna)。由于C1a, C1b和C3a模块组装后不能检测到C3化合物,作者推测节能但在热力学上不利的C1模块产生的微量甲醛可能无法为C3a模块中的fls提供原料,因此构建了热力学上更有利的C1e模块。将C1e与C3a模块组装,从甲醇中获得了高得多的C3化合物。

图2 C1模块的构建及C1-Cn模块的组装

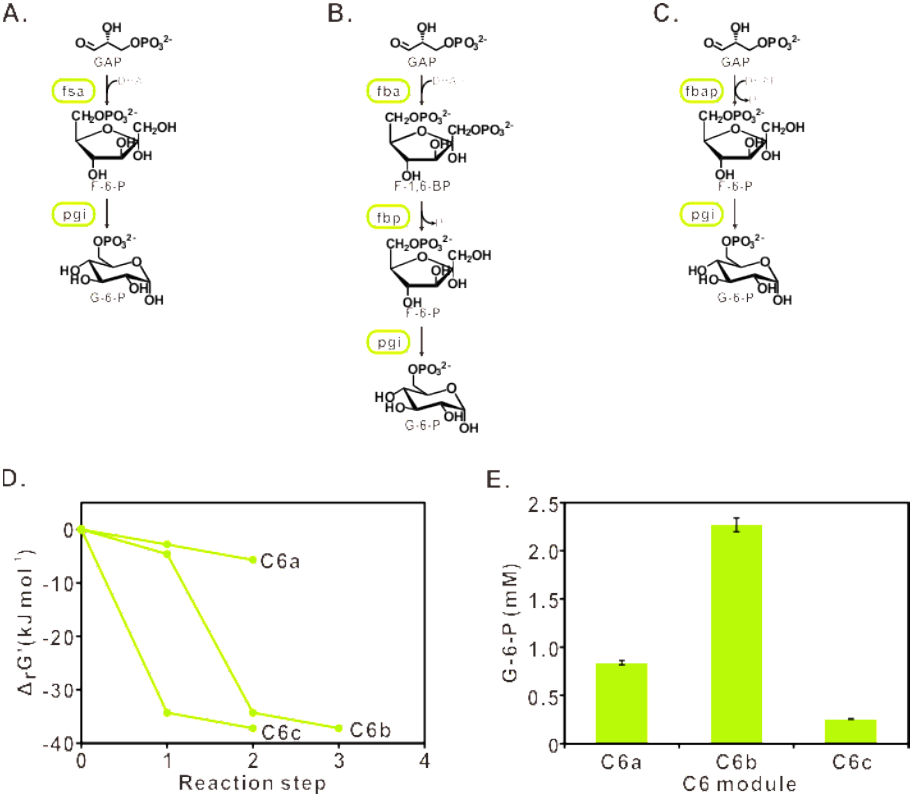

C1e+C3a与C6a模块的组装仅可产生微量的葡萄糖-6-磷酸(G-6-P)。这是由于C3a中的二羟丙酮激酶(dak)和C6a中的果糖-6-磷酸醛缩酶(fsa)之间的活性不平衡,碳通量被困在磷酸丙糖。此外,乙醇醛是C3a中fls催化反应的副产物,竞争性地抑制了fsa的功能。作者根据不同种类的醛缩酶构建了两个替代模块(C6b、C6c)。然而,嗜热果糖-1,6-二磷酸醛缩酶/磷酸酶的低活性阻碍了C6c的性能。对于(C1e + C3a) + C6b的组装,C6b模块的大肠杆菌果糖二磷酸酶(fbp)的功能被C3a模块中dak的必要辅助因子5 ‘-三磷酸腺苷(ATP)和5 ‘ -二磷酸腺苷(ADP)抑制。作者将ATP再生系统与(C1e + C3a) + C6b结合[命名为(C1e + C3a) + C6b*],使ATP和ADP降低到一个可耐受的水平,并成功由甲醇合成G-6-P。

图3 C6模块的构建和评估

Cna与C1e + C3a + C6b*组装后未能检测到直链淀粉。作者分析认为Cna的α-葡聚糖磷酸化酶合成直链淀粉受到高无机磷酸盐(Pi)/α-D-葡萄糖 1-磷酸(G-1-P)比率的严重抑制,因此构建了ATP依赖的Cnb模块(对高Pi/G-1-P比率有抗性)。(C1e + C3a + C6b*) + Cnb的组装可由20 mM甲醇生成~30 mg/L直链淀粉。在计算途径设计的帮助下,通过组装和替换来自31个生物体的62种酶的11个模块,建立了人工淀粉合成途径(ASAP) 1.0,共计10个酶反应。并通过同位素13C标记检测了ASAP 1.0的主要中间体和目标产物,验证了其在甲醇合成淀粉中的完整功能。

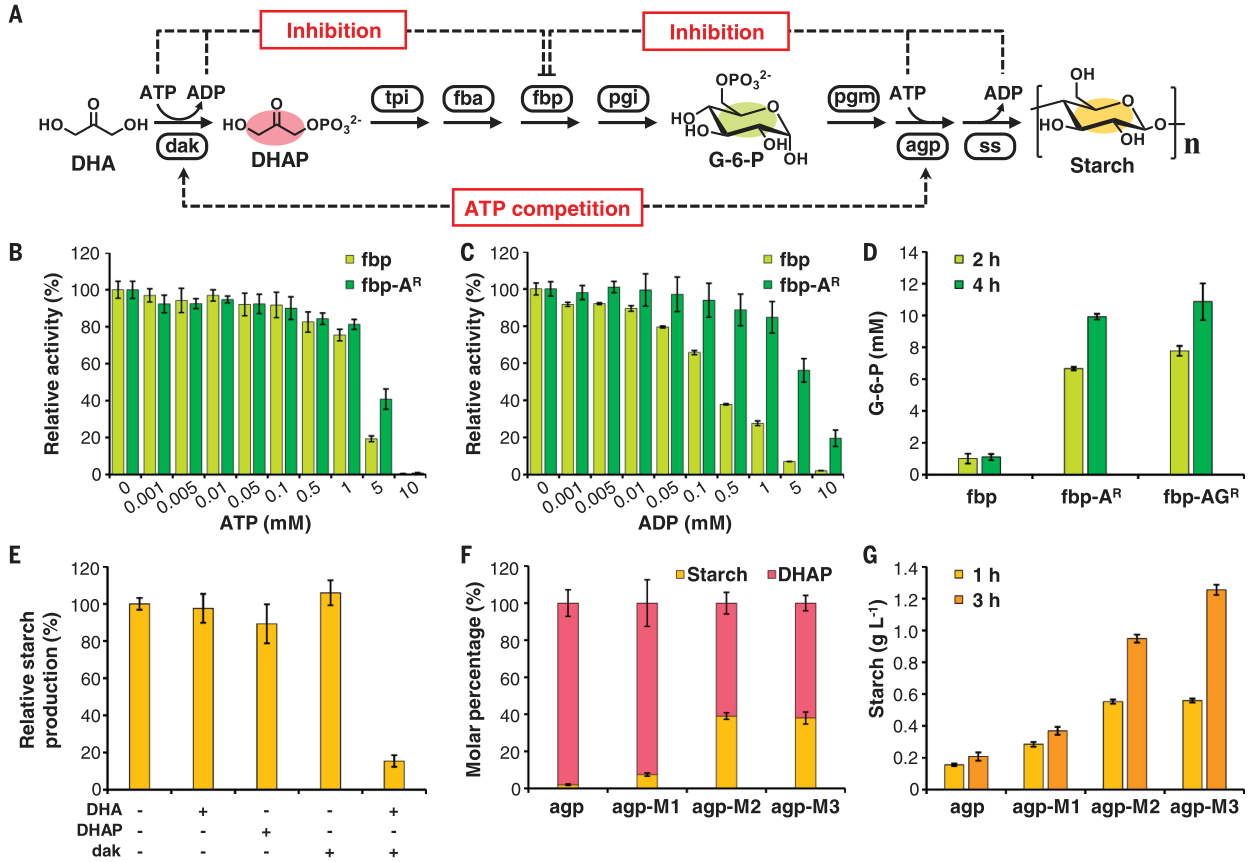

由于ASAP 1.0中fls酶的活性较低,作者通过定向进化获得了fls-M3 (flsI28L/T90L/N283H)变体,其对5mM甲醛的催化活性提高了4.7倍, 主要产物为二羟基丙酮(DHA)。之后,结合先前的研究,作者构建了组合突变体fbp-AGR(fbpK104Q/R132I/Y210F/K218Q),缓解了ATP和ADP对fbp的抑制,显著提高了G-6-P的产量。此外,考虑到dak和葡萄糖焦磷酸化酶(agp)竞争使用ATP导致前4h淀粉产量很低。作者结合先前研究创造了三个高活性的agp变体,其中agp-M3成功将DHA的淀粉合成提高了约六倍。基于fls-M3、fbp-AGR和agp-M3的ASAP 2.0可在10h内由20 mM甲醇合成~230 mg/L直链淀粉,相比ASAP 1.0提高了7.6倍。

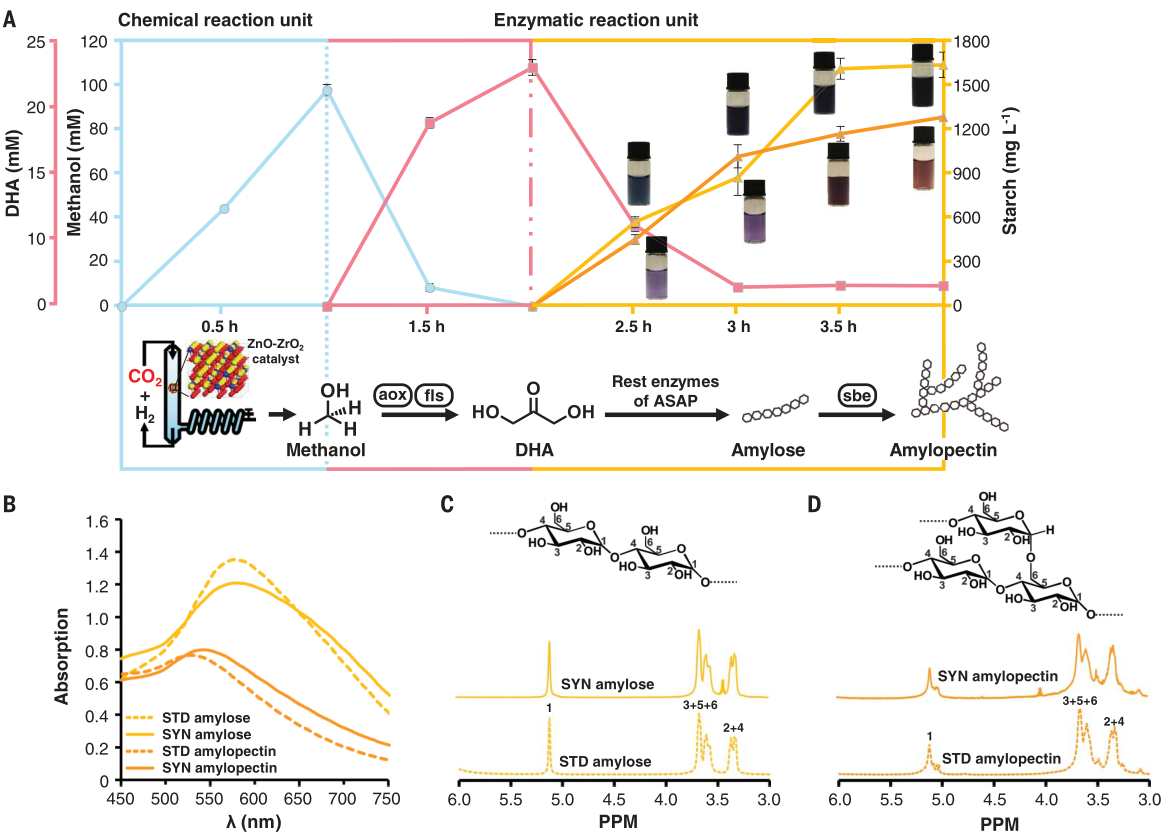

图4 解决ASAP中的主要瓶颈

进一步地,通过先前开发的无机催化剂ZnO-ZrO2将酶促过程与CO2还原相结合,建立了化学酶促级联系统,从CO2和氢气合成淀粉。为满足 fls 对高浓度甲醛的需求并避免甲醛对其他酶的毒性,将酶促过程分成两步。在化学反应单元中,CO2以~0.25 g/h/g催化剂的速率在1h内被还原为~100 mM甲醇。在酶促单元中,甲醇首先被补充的两种核心酶和过氧化氢酶 (cat) 在1h内转化为~22.5 mM C3中间体DHA,并在随后的2h内被补充的其余八种核心酶和辅助成分转化为~1.6 g/L 直链淀粉。由于天然淀粉含有~20-30% 的直链淀粉和 70-80% 的支链淀粉,为了从CO2合成支链淀粉,作者向ASAP 3.1中引入了来自创伤弧菌的淀粉分支酶 (sbe),在4h内产生了~1.3 g/L支链淀粉。合成的直链和支链淀粉都表现出与其标准对应物相同的质子核磁共振信号。

图5 利用ASAP从CO2合成淀粉

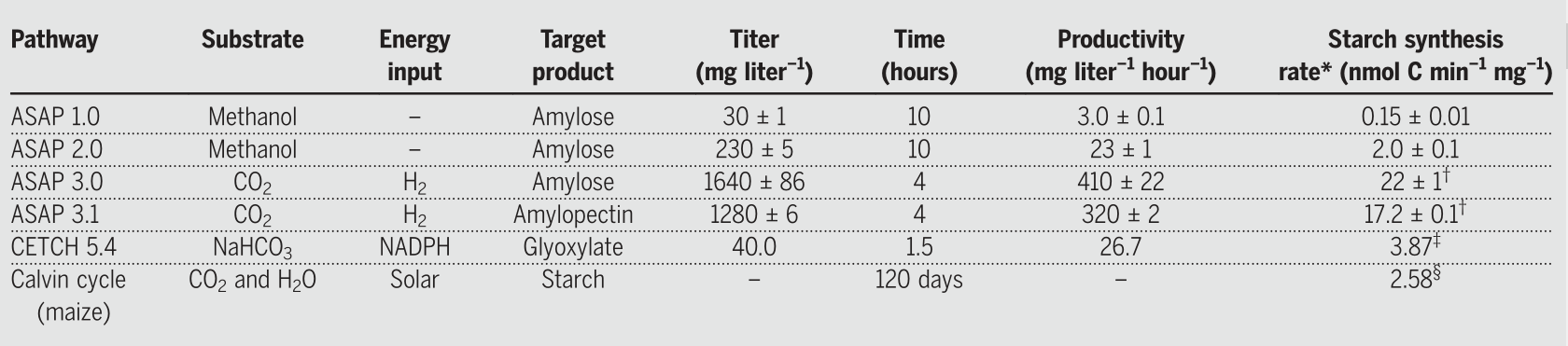

通过使用时空分离的步骤,ASAP 3.0 实现了~410 mg/L/h 的高淀粉生产率。该化学酶途径的淀粉合成速率达到22 nmol/min/mg催化剂和蛋白质,比玉米中通过卡尔文循环的淀粉合成速率高 8.5 倍。 ASAP 的最大理论太阳能-淀粉效率hSSE约为7%,这与太阳能对植物生物质 C3(4.6%)和 C4 (6%)的理论光合效率相近,是自然环境中植物的理论太阳能-淀粉效率(2%)的3.5倍。

表1 ASAP迭代与其他自然和合成途径的比较

中国科学院天津工业生物技术研究所实现CO2到淀粉的从头合成,为淀粉的工业生物制造等应用提供了重要的起点,对未来的农业生产具有革命性的影响,对全球生物制造产业的发展具有里程碑式的意义。

论文链接:https://www.science.org/doi/10.1126/science.abh4049

repaglinide 2mg price – cost empagliflozin 25mg buy empagliflozin 25mg pills

order glyburide online cheap – buy glipizide 10mg for sale dapagliflozin 10 mg generic

cheap clarinex – clarinex 5mg us order albuterol

ivermectin 12mg without a doctor prescription – eryc 500mg pill buy cefaclor no prescription

buy generic ventolin over the counter – theophylline 400 mg cost buy theo-24 Cr medication

azithromycin online order – buy tindamax 300mg online cheap ciplox 500 mg sale

cleocin 150mg generic – vantin 100mg for sale cheap chloramphenicol pills

how to get augmentin without a prescription – order cipro pills ciprofloxacin 1000mg pills

cost amoxicillin – buy duricef 250mg online buy ciprofloxacin generic

clomipramine 25mg sale – buy clomipramine 25mg pills buy doxepin pills for sale

atarax tablet – buspin for sale online oral amitriptyline 25mg

order seroquel 100mg online cheap – bupropion uk buy eskalith generic

clozaril generic – buy cheap generic clozapine pepcid 40mg canada

buy metformin 500mg online – buy lincomycin online buy generic lincomycin

buy retrovir 300 mg for sale – zyloprim 300mg oral zyloprim 100mg brand

lasix 100mg price – buy atacand without a prescription buy capoten online

buy acillin without prescription amoxicillin usa order amoxil generic

flagyl 200mg for sale – buy zithromax 250mg pills purchase azithromycin pills

ivermectin 3 mg over the counter – ciprofloxacin 500mg ca order sumycin for sale

cost valacyclovir 500mg – acyclovir tablet zovirax 800mg for sale

where can i buy ciprofloxacin – buy erythromycin for sale buy erythromycin 500mg generic

PorZjWxOsGEiC

buy generic metronidazole online – order cefaclor 500mg online order zithromax sale

oral ciprofloxacin 1000mg – buy myambutol 600mg generic amoxiclav

order cipro 1000mg online cheap – buy cephalexin medication buy clavulanate tablets

lipitor 20mg cheap buy lipitor 20mg online atorvastatin oral